在精密制造与检测领域,每一个细微的改进都可能带来生产效率的显著提升。近日,微视光电凭借深厚的行业洞察力和技术创新实力,成功为一家知名齿轮制造商定制了一套F系列工业内窥镜配套自动旋转工装夹具,彻底解决了客户在齿轮检测过程中面临的效率低下问题,开启了自动化检测的新篇章。

随着工业4.0时代的到来,自动化、智能化已成为制造业转型升级的重要方向。这家齿轮制造商,作为行业内的佼佼者,其产品在精度与可靠性上均有着极高的要求。然而,在目前的齿轮检测过程中,检测人员需要手动旋转齿轮,通过内窥镜逐一检查其内部结构与表面质量,这种方式不仅劳动强度大,而且检测速度受限,难以满足规模化生产线的快速检测需求。客户渴望找到一种解决方案,能够实现齿轮检测的自动化,提升检测效率与准确性。

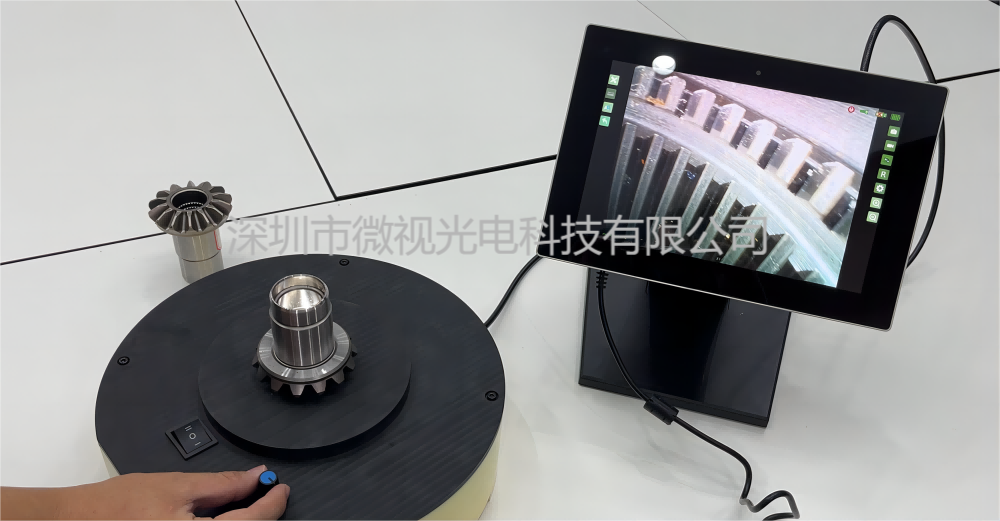

面对客户的迫切需求,微视光电迅速响应,组织技术团队深入调研,并基于其成熟的F系列工业内窥镜技术,量身定制了一套自动旋转工装夹具。该方案的核心在于将手动旋转操作转变为自动化控制,通过设计与智能控制系统,实现齿轮在检测过程中的自动旋转与精准定位。

高精度旋转:采用高精度旋转,确保齿轮在旋转过程中平稳无抖动,满足高精度检测要求。

无缝对接内窥镜:工装夹具与微视光电F系列工业内窥镜完美匹配,确保检测视野清晰、无死角,同时支持多种检测模式切换,适应不同检测需求。

安全稳定设计:整体结构采用高强度材料,经过严格的安全性能测试,确保在长时间、高负荷运行下的稳定可靠。

自该套自动旋转工装夹具投入使用以来,客户反馈极为满意。检测效率显著提升,原本需要多人协作、耗时数小时的手动检测任务,现在仅需一人操作,数分钟内即可完成,大大缩短了检测周期。同时,自动化检测还降低了人为因素导致的误差,提高了检测结果的准确性与一致性,为产品品质提供了有力保障。

本次合作不仅展现了微视光电在工业自动化领域的深厚积累与创新能力,更为客户带来了实实在在的效益提升,双方的合作也因此更加紧密。未来,微视光电将继续秉承“以技术驱动创新,以品质赢得市场”的理念,为客户提供更多定制化、智能化的解决方案,共同推动制造业向更高水平迈进。